塑料制品加工過程

發(fā)布時(shí)間:2019-06-24 16:42:33 點(diǎn)擊次數(shù):3185

塑料制品加工過程主要是在注塑機(jī)上完成的。塑料過程包括塑化計(jì)量,注射充模、保壓,冷卻定型等過程。研究塑料過程的目的是為了根據(jù)塑料和制品調(diào)整塑料工藝參數(shù),控制好塑料制品質(zhì)量。

一、塑化計(jì)量過程

塑化是指塑料在料筒經(jīng)加熱達(dá)到流動(dòng)狀態(tài)并具有良好的可塑性的過程。塑料原料與旋轉(zhuǎn)的注塑機(jī)螺桿摩擦產(chǎn)生的熱量,或者被注塑機(jī)筒外的加熱器供給的熱量高溫均勻熔融,為注入模具做好準(zhǔn)備。可以說塑化是塑料成型的準(zhǔn)備過程。塑料熔體在進(jìn)入型腔應(yīng)達(dá)到規(guī)定的成型溫度,并能在規(guī)定的時(shí)間內(nèi)提供足夠量的熔融塑料,熔融塑料各點(diǎn)溫度應(yīng)均勻一致,不發(fā)生或極少發(fā)生熱分解以保證生產(chǎn)的連續(xù)進(jìn)行。

塑料在料筒內(nèi)進(jìn)行塑化的過程,固體粒料或粉料經(jīng)過加熱、壓實(shí)、混合,從玻璃態(tài)轉(zhuǎn)變?yōu)榫酿ち鲬B(tài)。

物料在料筒中塑化所需的熱量主要有兩個(gè)來源:一是料筒外的加熱器,此時(shí),熱的主要傳播方式是熱傳導(dǎo);二是螺桿旋轉(zhuǎn)與塑料產(chǎn)生的摩擦剪切熱。

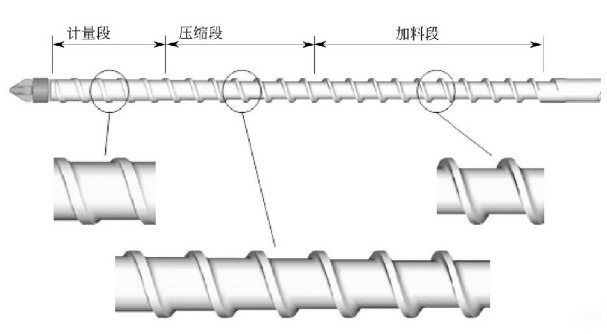

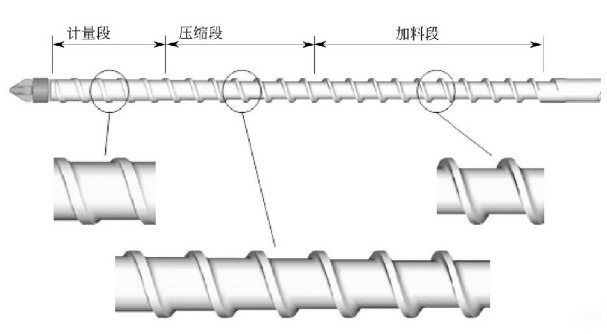

塑化可分柱塞式塑化(略)和螺桿式塑化,螺桿式塑化時(shí),不僅有旋轉(zhuǎn)運(yùn)動(dòng),而且還兼有后退的直線運(yùn)動(dòng),螺桿邊旋轉(zhuǎn)邊后退,后退的直線運(yùn)動(dòng)是螺桿在旋轉(zhuǎn)時(shí),處于螺槽中的物料和螺桿頭部熔體對(duì)螺桿進(jìn)行反作用的結(jié)果。聚合物在料筒中從后部到前部,經(jīng)歷三種狀態(tài):玻璃態(tài)、高彈態(tài)、黏流態(tài)。相應(yīng)的螺桿分為三段:后部固體輸送段(加料段)、中間壓縮段(熔融段)、前部均化段(計(jì)量段)。通用螺桿從加料段到計(jì)量段螺槽深度逐漸變淺,如圖所示。

二、注射充模、保壓過程

注射充模過程是把計(jì)量室中塑化好的熔體注入到模具型腔里的過程,注射充模分為兩個(gè)階段:注射階段和保壓階段。注射階段指從螺桿推進(jìn)熔體開始,到熔體充滿型腔為止。

保壓階段指從熔體充滿型腔開始到澆口封凍為止,保壓階段可分以下兩段:保壓補(bǔ)縮流動(dòng)階段和保壓切換倒流階段。

充模過程是比較復(fù)雜而又非常重要的階段,是高溫熔體向相對(duì)較低溫的模腔中流動(dòng)的階段,是決定聚合物定向和結(jié)晶的階段,直接影響到產(chǎn)品質(zhì)量。

保壓階段壓力表現(xiàn)是主要的,在保壓壓力作用下,模腔中的熔體得到冷卻補(bǔ)縮和進(jìn)一步的壓縮增密。保壓補(bǔ)縮流動(dòng)階段是當(dāng)噴嘴壓力(注射壓力)達(dá)到最大值時(shí),模腔壓力并沒有達(dá)到最大值,也就是說模腔壓力極值要滯后于注射壓力一段時(shí)間,還須經(jīng)過致密流動(dòng)過程,在很短的時(shí)間內(nèi),熔體要充滿型腔各部縫隙,且熔體本身要受到壓縮。

保壓切換倒流階段在保壓階段熔體仍有流動(dòng),稱保壓流動(dòng),這時(shí)的壓力稱保壓壓力,又稱二次注射壓力,保壓流動(dòng)和充模時(shí)的壓實(shí)流動(dòng)都是在高壓下的熔體致密流動(dòng),這時(shí)的流動(dòng)特點(diǎn)是熔體流速很小,不起主導(dǎo)作用,而壓力卻是影響過程的主要因素,在保壓階段,模內(nèi)壓力和比容不斷的變化,產(chǎn)生保壓流動(dòng)的原因是因?yàn)槟G槐诟浇娜垠w受冷后收縮,熔體比容發(fā)生變化,這樣,在澆口封凍之前,熔體在注射壓力作用下繼續(xù)向模腔補(bǔ)充熔體,產(chǎn)生補(bǔ)縮的保壓流動(dòng)。

三、冷卻定型過程

冷卻定型過程是從澆口“封凍”開始至制品脫模為止,冷卻定型過程的特點(diǎn):溫度表現(xiàn)是主要的。一般從澆口凍結(jié)到制件脫模,仍需在型腔中繼續(xù)冷卻一段時(shí)間,以保證制件脫模時(shí)有足夠的剛度而不致扭曲變形。此過程中,模腔內(nèi)熔體溫度逐漸下降。型腔壓力變化與保壓時(shí)間有關(guān)。保壓時(shí)間越長(zhǎng),型腔殘余應(yīng)力越大。脫模時(shí)理想的殘余應(yīng)力為零。殘余應(yīng)力大于零,脫模困難;殘余應(yīng)力小于零,制品表面容易出現(xiàn)凹陷或內(nèi)部產(chǎn)生真空泡。塑料體積的變化規(guī)律實(shí)際上就是塑料密度的變化規(guī)律,即保壓時(shí)間越長(zhǎng)則澆口凍結(jié)時(shí)塑料溫度越高,型腔壓力越高則制品密度越大;保壓時(shí)間一定,脫模溫度越高,雖然此時(shí)模腔壓力也越高,但制品密度小,且脫模后制品將產(chǎn)生較大的后收縮,致使制品內(nèi)部產(chǎn)生較大的內(nèi)應(yīng)力。

塑料制件在模內(nèi)冷卻至具有足夠剛度即可脫模。脫模溫度不宜過高,一般控制在熱變形溫度與模具溫度之間。

一、塑化計(jì)量過程

塑化是指塑料在料筒經(jīng)加熱達(dá)到流動(dòng)狀態(tài)并具有良好的可塑性的過程。塑料原料與旋轉(zhuǎn)的注塑機(jī)螺桿摩擦產(chǎn)生的熱量,或者被注塑機(jī)筒外的加熱器供給的熱量高溫均勻熔融,為注入模具做好準(zhǔn)備。可以說塑化是塑料成型的準(zhǔn)備過程。塑料熔體在進(jìn)入型腔應(yīng)達(dá)到規(guī)定的成型溫度,并能在規(guī)定的時(shí)間內(nèi)提供足夠量的熔融塑料,熔融塑料各點(diǎn)溫度應(yīng)均勻一致,不發(fā)生或極少發(fā)生熱分解以保證生產(chǎn)的連續(xù)進(jìn)行。

塑料在料筒內(nèi)進(jìn)行塑化的過程,固體粒料或粉料經(jīng)過加熱、壓實(shí)、混合,從玻璃態(tài)轉(zhuǎn)變?yōu)榫酿ち鲬B(tài)。

物料在料筒中塑化所需的熱量主要有兩個(gè)來源:一是料筒外的加熱器,此時(shí),熱的主要傳播方式是熱傳導(dǎo);二是螺桿旋轉(zhuǎn)與塑料產(chǎn)生的摩擦剪切熱。

塑化可分柱塞式塑化(略)和螺桿式塑化,螺桿式塑化時(shí),不僅有旋轉(zhuǎn)運(yùn)動(dòng),而且還兼有后退的直線運(yùn)動(dòng),螺桿邊旋轉(zhuǎn)邊后退,后退的直線運(yùn)動(dòng)是螺桿在旋轉(zhuǎn)時(shí),處于螺槽中的物料和螺桿頭部熔體對(duì)螺桿進(jìn)行反作用的結(jié)果。聚合物在料筒中從后部到前部,經(jīng)歷三種狀態(tài):玻璃態(tài)、高彈態(tài)、黏流態(tài)。相應(yīng)的螺桿分為三段:后部固體輸送段(加料段)、中間壓縮段(熔融段)、前部均化段(計(jì)量段)。通用螺桿從加料段到計(jì)量段螺槽深度逐漸變淺,如圖所示。

二、注射充模、保壓過程

注射充模過程是把計(jì)量室中塑化好的熔體注入到模具型腔里的過程,注射充模分為兩個(gè)階段:注射階段和保壓階段。注射階段指從螺桿推進(jìn)熔體開始,到熔體充滿型腔為止。

保壓階段指從熔體充滿型腔開始到澆口封凍為止,保壓階段可分以下兩段:保壓補(bǔ)縮流動(dòng)階段和保壓切換倒流階段。

充模過程是比較復(fù)雜而又非常重要的階段,是高溫熔體向相對(duì)較低溫的模腔中流動(dòng)的階段,是決定聚合物定向和結(jié)晶的階段,直接影響到產(chǎn)品質(zhì)量。

保壓階段壓力表現(xiàn)是主要的,在保壓壓力作用下,模腔中的熔體得到冷卻補(bǔ)縮和進(jìn)一步的壓縮增密。保壓補(bǔ)縮流動(dòng)階段是當(dāng)噴嘴壓力(注射壓力)達(dá)到最大值時(shí),模腔壓力并沒有達(dá)到最大值,也就是說模腔壓力極值要滯后于注射壓力一段時(shí)間,還須經(jīng)過致密流動(dòng)過程,在很短的時(shí)間內(nèi),熔體要充滿型腔各部縫隙,且熔體本身要受到壓縮。

保壓切換倒流階段在保壓階段熔體仍有流動(dòng),稱保壓流動(dòng),這時(shí)的壓力稱保壓壓力,又稱二次注射壓力,保壓流動(dòng)和充模時(shí)的壓實(shí)流動(dòng)都是在高壓下的熔體致密流動(dòng),這時(shí)的流動(dòng)特點(diǎn)是熔體流速很小,不起主導(dǎo)作用,而壓力卻是影響過程的主要因素,在保壓階段,模內(nèi)壓力和比容不斷的變化,產(chǎn)生保壓流動(dòng)的原因是因?yàn)槟G槐诟浇娜垠w受冷后收縮,熔體比容發(fā)生變化,這樣,在澆口封凍之前,熔體在注射壓力作用下繼續(xù)向模腔補(bǔ)充熔體,產(chǎn)生補(bǔ)縮的保壓流動(dòng)。

三、冷卻定型過程

冷卻定型過程是從澆口“封凍”開始至制品脫模為止,冷卻定型過程的特點(diǎn):溫度表現(xiàn)是主要的。一般從澆口凍結(jié)到制件脫模,仍需在型腔中繼續(xù)冷卻一段時(shí)間,以保證制件脫模時(shí)有足夠的剛度而不致扭曲變形。此過程中,模腔內(nèi)熔體溫度逐漸下降。型腔壓力變化與保壓時(shí)間有關(guān)。保壓時(shí)間越長(zhǎng),型腔殘余應(yīng)力越大。脫模時(shí)理想的殘余應(yīng)力為零。殘余應(yīng)力大于零,脫模困難;殘余應(yīng)力小于零,制品表面容易出現(xiàn)凹陷或內(nèi)部產(chǎn)生真空泡。塑料體積的變化規(guī)律實(shí)際上就是塑料密度的變化規(guī)律,即保壓時(shí)間越長(zhǎng)則澆口凍結(jié)時(shí)塑料溫度越高,型腔壓力越高則制品密度越大;保壓時(shí)間一定,脫模溫度越高,雖然此時(shí)模腔壓力也越高,但制品密度小,且脫模后制品將產(chǎn)生較大的后收縮,致使制品內(nèi)部產(chǎn)生較大的內(nèi)應(yīng)力。

塑料制件在模內(nèi)冷卻至具有足夠剛度即可脫模。脫模溫度不宜過高,一般控制在熱變形溫度與模具溫度之間。

上一篇:注塑成型的生產(chǎn)過程