注塑成型原理

發布時間:2019-07-15 17:03:21 點擊次數:3293

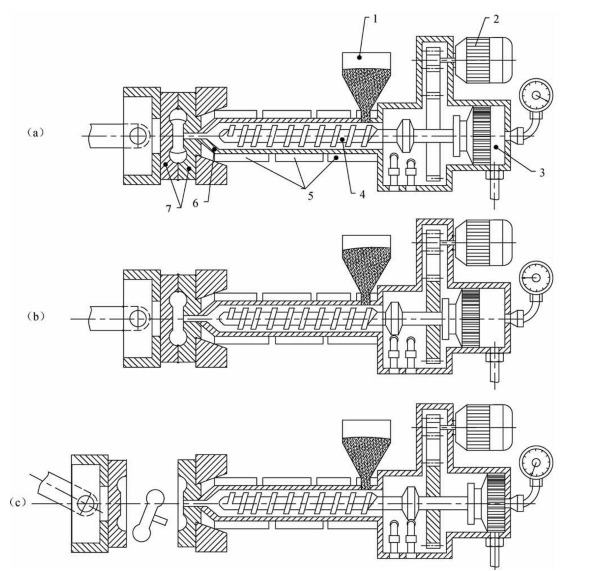

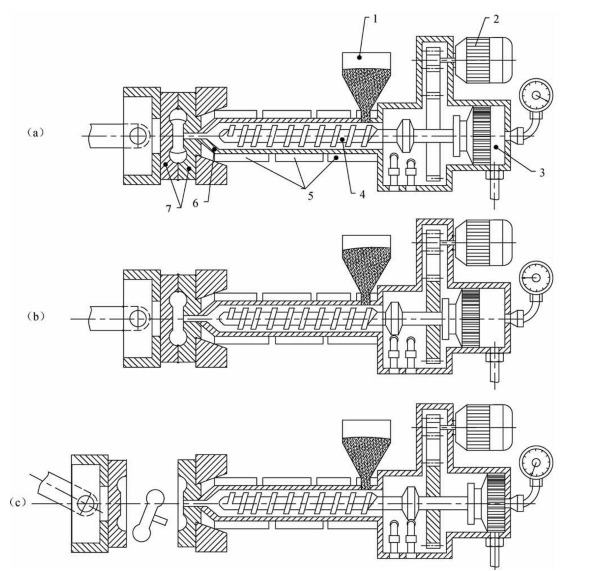

利用塑料的可擠壓性和可模塑性,將松散的粒料或粉狀成型物料從注塑機的微動料斗送入高溫的機筒內加熱熔融塑化,使之成為黏流態熔體,在柱塞或螺桿的高壓推動下,以很大的流速通過機筒前端的噴嘴注塑進入溫度較低的閉合模具中,經過一段保壓冷卻定型時間后,開啟模具便可從模腔中脫出具有一定形狀和尺寸的塑料制件。注塑成型是通過注塑機來實現的,圖2-1所示為螺桿式注塑機的注塑成型原理圖。將粒狀或粉狀的塑料加入注塑機料筒,經加熱熔融后,由注塑機的螺桿高壓、高速推動熔融塑料通過料筒前端噴嘴,快速射入已經閉合的模具型腔(圖2-1(a)),充滿型腔的熔體在受壓情況下,經冷卻固化而保持型腔所賦予的形狀(圖2-1(b)),然后打開模具,取出獲得的成型塑件(圖2-1(c))。這個過程即是一個成型周期。生產過程就是不斷地重復上述周期。成型周期的長短由塑件的尺寸、形狀、厚度、模具的結構、注塑機類型以及塑料品種和成型工藝條件等因素決定。

2.注塑成型的特點

注塑成型的生產周期短,生產率高,采用注塑成型可以生產形狀復雜,尺寸要

求高及帶有各種嵌件的塑件,這是其它塑料成型方法都難以達到的;其次,注塑成型在生產過程容易實現自動化,如注塑、脫模、切除澆口等操作過程都可實現自動化,因而注塑成型得到了廣泛的應用。其主要特點有:

①生產周期短,生產率高,容易實現自動化生產。

②能成型外形復雜的塑件,且能保證精度。

③成型各種塑料的適應性強。

④設備價格高,模具制造費用較高,不適合單件及小批量塑件的生產。

除少數熱塑性塑料(氟塑料)外,幾乎所有的熱塑性塑料都可以用注塑成型方法生產塑件。注塑成型不僅用于熱塑性塑料的成型,而且已經成功地應用于熱固性塑料的成型。目前,其成型制品占目前全部塑件的20%~30%。為進一步擴大注塑成型塑件的范圍,還開發了一些專門用于成型有特殊性能或特殊結構要求塑件的專用注塑技術,如高精度塑件的精密注塑、復合色彩塑件的多色注塑、內外由不同物料構成的夾芯塑件的夾芯注塑和光學透明塑件的注塑壓縮成型等。

注塑成型工藝過程

注塑成型工藝過程的確定是注塑工藝規程制訂的中心環節。主要有成型前的準備、注塑過程和塑件的后處理三個過程。

1.注塑成型前的準備

為了保證注塑成型過程順利進行,使塑件產品質量滿足要求,在成型前必須做好一系列準備工作,主要有原料外觀檢驗及工藝性能測定:包括塑料色澤、粒度及均勻性、流動性(熔體

指數、粘度)熱穩定性及收縮率的檢驗。

(1)原料的檢驗和工藝性能測定

在成型前應對原料的種類、外觀(色澤、粒度和均勻性等)進行檢驗以及流動性、熱穩定性、收縮性、水分含量等方面進行測定。

(2)對塑料原料進行著色

為了使成型出來的塑件更美觀或要滿足使用方面的要求,配色著色可采用色粉直接加入樹脂和色母粒。

色粉與塑料樹脂直接混合后,送入下一步制品成型工藝,工序短,成本低,但工作環境差,著色力差,著色均勻性和質量穩定性差。

色母粒是著色劑和載體樹脂、分散劑、其他助劑配制成一定濃度著色劑的粒料,制品成型時根據著色要求,加入一定量色母粒,使制品含有要求的著色劑量,達到著色要求。

(3)預熱干燥

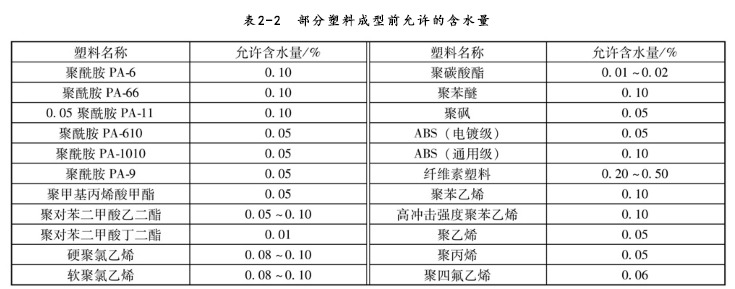

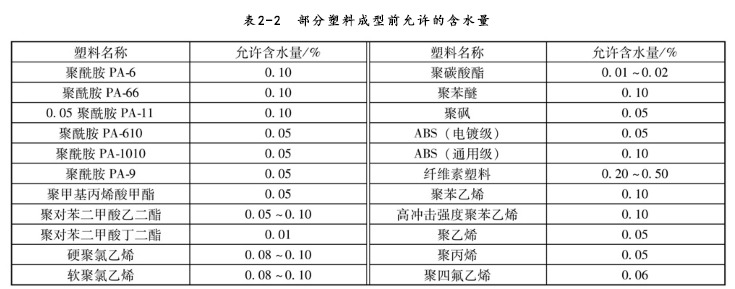

對于吸濕性強的塑料(聚酰胺、有機玻璃、聚酞胺、聚碳酸酯、聚砜等),應根據注塑成型工藝允許的含水量要求利用不銹鋼歐規干燥機進行適當的預熱干燥,去除原料中過多的水分及揮發物,以防止注塑時發生水降解或成型后塑件表面出現氣泡和銀紋等缺陷。表2-2列出部分塑料成型前允許的含水量。

2.注塑成型的特點

注塑成型的生產周期短,生產率高,采用注塑成型可以生產形狀復雜,尺寸要

求高及帶有各種嵌件的塑件,這是其它塑料成型方法都難以達到的;其次,注塑成型在生產過程容易實現自動化,如注塑、脫模、切除澆口等操作過程都可實現自動化,因而注塑成型得到了廣泛的應用。其主要特點有:

①生產周期短,生產率高,容易實現自動化生產。

②能成型外形復雜的塑件,且能保證精度。

③成型各種塑料的適應性強。

④設備價格高,模具制造費用較高,不適合單件及小批量塑件的生產。

除少數熱塑性塑料(氟塑料)外,幾乎所有的熱塑性塑料都可以用注塑成型方法生產塑件。注塑成型不僅用于熱塑性塑料的成型,而且已經成功地應用于熱固性塑料的成型。目前,其成型制品占目前全部塑件的20%~30%。為進一步擴大注塑成型塑件的范圍,還開發了一些專門用于成型有特殊性能或特殊結構要求塑件的專用注塑技術,如高精度塑件的精密注塑、復合色彩塑件的多色注塑、內外由不同物料構成的夾芯塑件的夾芯注塑和光學透明塑件的注塑壓縮成型等。

注塑成型工藝過程

注塑成型工藝過程的確定是注塑工藝規程制訂的中心環節。主要有成型前的準備、注塑過程和塑件的后處理三個過程。

1.注塑成型前的準備

為了保證注塑成型過程順利進行,使塑件產品質量滿足要求,在成型前必須做好一系列準備工作,主要有原料外觀檢驗及工藝性能測定:包括塑料色澤、粒度及均勻性、流動性(熔體

指數、粘度)熱穩定性及收縮率的檢驗。

(1)原料的檢驗和工藝性能測定

在成型前應對原料的種類、外觀(色澤、粒度和均勻性等)進行檢驗以及流動性、熱穩定性、收縮性、水分含量等方面進行測定。

(2)對塑料原料進行著色

為了使成型出來的塑件更美觀或要滿足使用方面的要求,配色著色可采用色粉直接加入樹脂和色母粒。

色粉與塑料樹脂直接混合后,送入下一步制品成型工藝,工序短,成本低,但工作環境差,著色力差,著色均勻性和質量穩定性差。

色母粒是著色劑和載體樹脂、分散劑、其他助劑配制成一定濃度著色劑的粒料,制品成型時根據著色要求,加入一定量色母粒,使制品含有要求的著色劑量,達到著色要求。

(3)預熱干燥

對于吸濕性強的塑料(聚酰胺、有機玻璃、聚酞胺、聚碳酸酯、聚砜等),應根據注塑成型工藝允許的含水量要求利用不銹鋼歐規干燥機進行適當的預熱干燥,去除原料中過多的水分及揮發物,以防止注塑時發生水降解或成型后塑件表面出現氣泡和銀紋等缺陷。表2-2列出部分塑料成型前允許的含水量。

上一篇:注塑機的控制及設置面板